Au sommaire :

- Contrôle du niveau

- Périodicité

- Constat

- Pompe

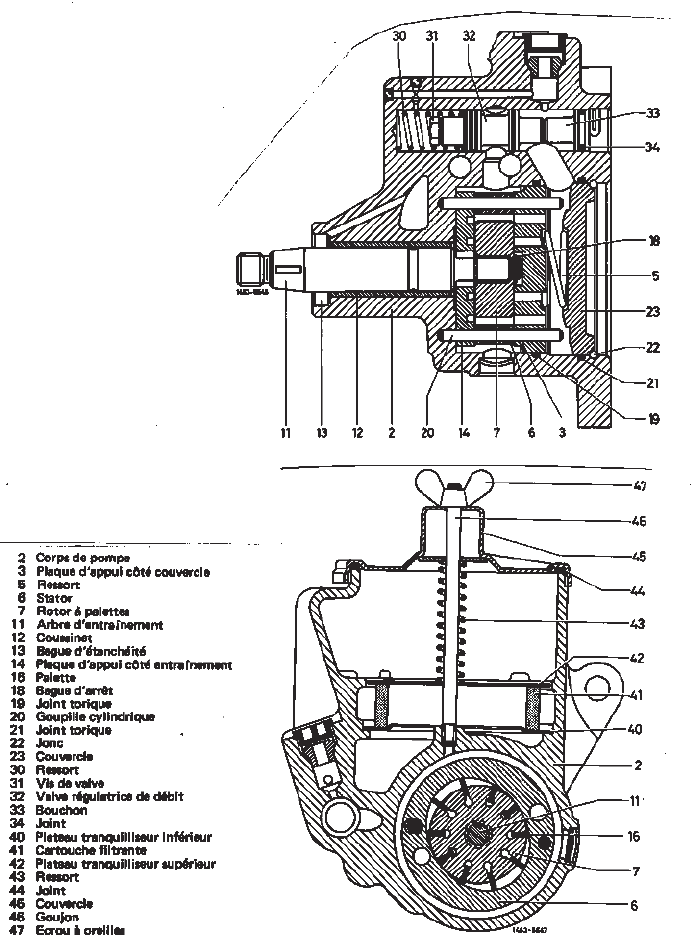

- Schéma de la pompe ZF (version en alliage léger)

- Durée de l’opération

- Outillage

- Fournitures

- Fluide

- Couples de serrage

- Tension des courroies

- Procédure

Contrôle du niveau

Voir ici Contrôle du niveau du liquide de direction assistée

Périodicité

Quand ca fuit ! 🙂

La procédure propose de mutualiser le changement de l’ensemble des joints en une seule opération.

Constat

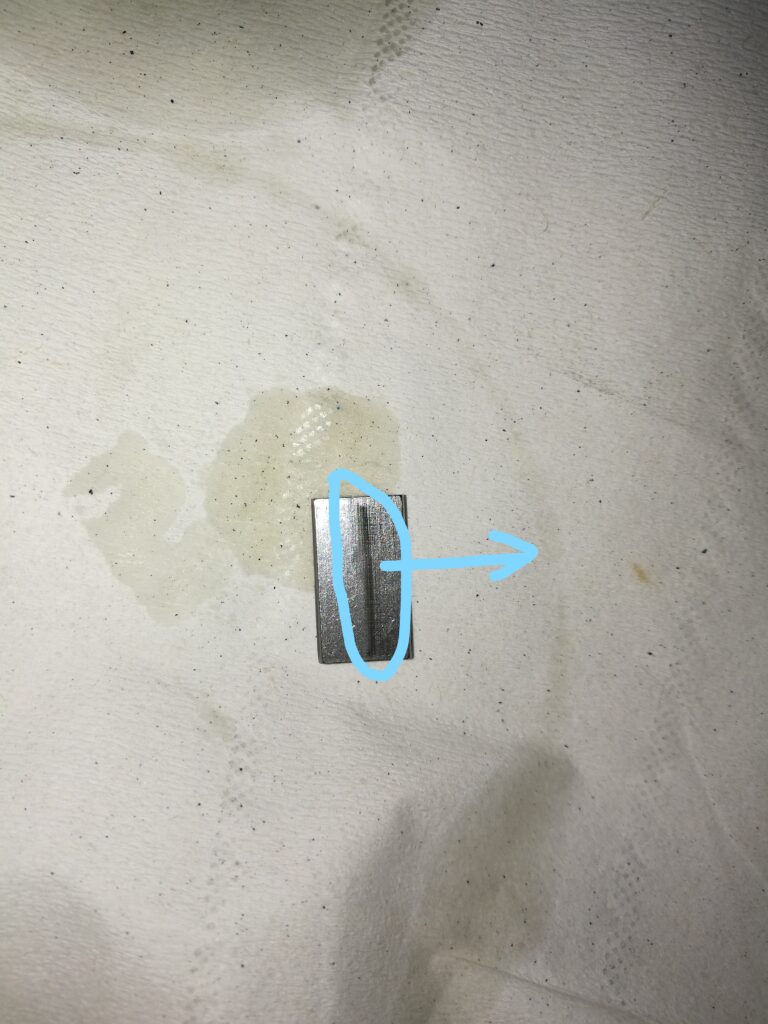

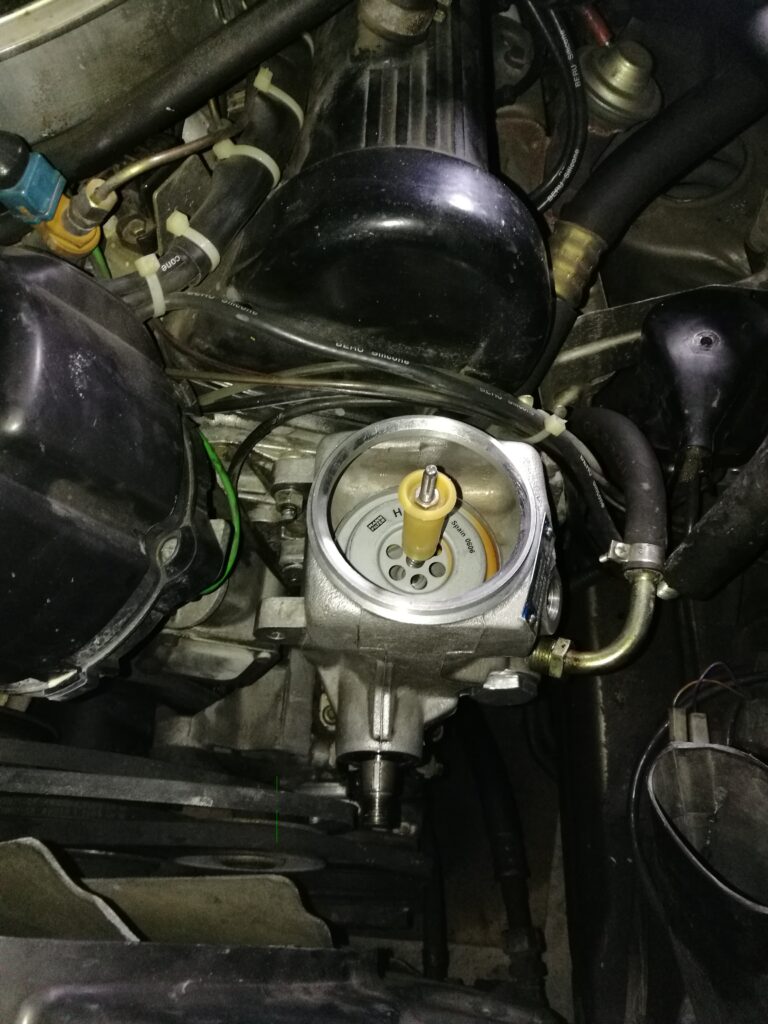

Quelques photos des fuites :

Pompe

Cette procédure concerne les pompes ZF référencées dans la littérature MB comme étant ZL49 et construites par Zahnradfabrik Friedrichshafen.

Pour les autres pompes, il faudra peut-être adapter la procédure, notamment la dépose de l’arbre d’entrainement.

Schéma de la pompe ZF (version en alliage léger)

Durée de l’opération

- 8 heures en comptant les aléas

- 4 heures si bien organisé

Outillage

- 1 x seringue (absente de la photo)

- 1 x pince à bec

- 1 x clé à molette supportant un diamètre de 32mm OU 1 x clé plate 32mm

- 1 x pince bécro

- Clés à cliquet et leurs rallonges

- 1 x clé dynamométrique supportant 50Nm

- 1 x clé dynamométrique supportant 25Nm

- 1 x douille 30mm

- 1 x douille 25mm

- 1 x douille 24mm

- 1 x douille 22mm

- 1 x douille 10mm OU 1 x douille longue et profonde 10mm

- 1 x serre-joint

- 1 x clé allen 6mm

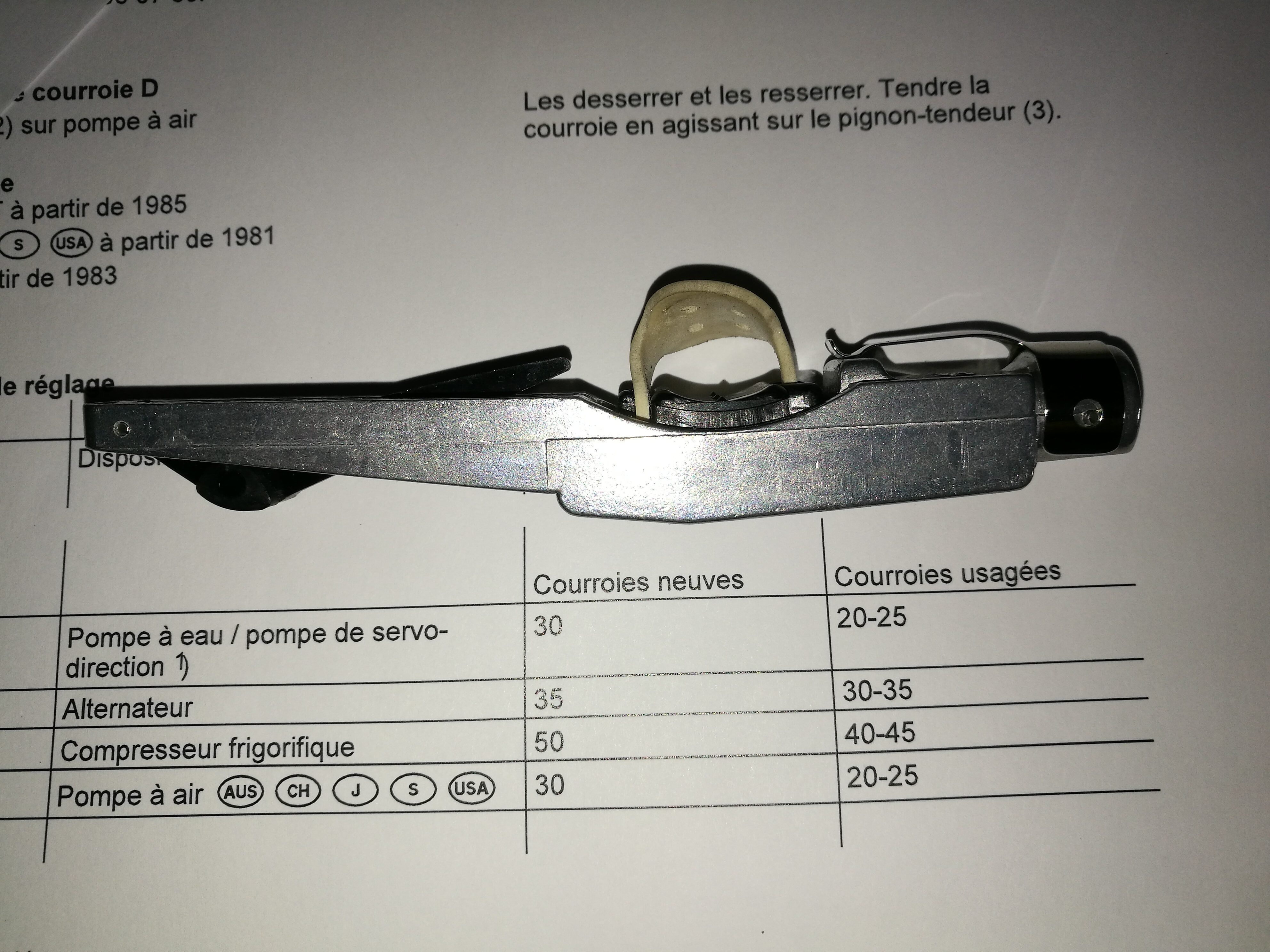

- 1 x krikit

- Acheté sur Amazon

- Principe d’utilisation sur YouTube

- 1 x crochet extracteur de joint spi

- 1 x maillet en caoutchouc

- 1 x clé plate 24mm

- 1 x clé plate 19mm

- 1 x clé plate 17mm

- 1 x clé plate 13mm

- 1 x clé plate 10mm

- 1 x tête de clé plate 19mm

- 1 x tête de clé plate 17mm

- Gants

- Papier absorbant

- 1 x jeu de limes à métaux

- 1 x jeu de tarauds

- WD40

- Dégraissant

- Air comprimé

- Outil spécial MB W108 589 02 33 00 : extracteur de poulie

Vous pouvez vous risquer à utiliser un extracteur 2 ou 3 branches, avec à la sortie un résultat… discutable :

- 1 x cric et un 1 x support en bois (non présents sur la photo)

- 2 x chandelles (non présentes sur la photo)

Fournitures

Les fournitures ci-après concernent la pompe référencée A126 460 14 80. La référence A126 460 16 80 est aussi compatible.

Pour les autres pompes, prier de se renseigner sur l’EPC en concession ou de repérer sur la plaque rivetée de la pompe la référence.

- 1 x joint de couvercle de pompe de DA (A000 466 15 80) ;

- 1 x jonc d’arrêt (A000 994 16 37) ;

- 1 x joint spi de l’arbre d’entrainement (A018 997 60 47) ;

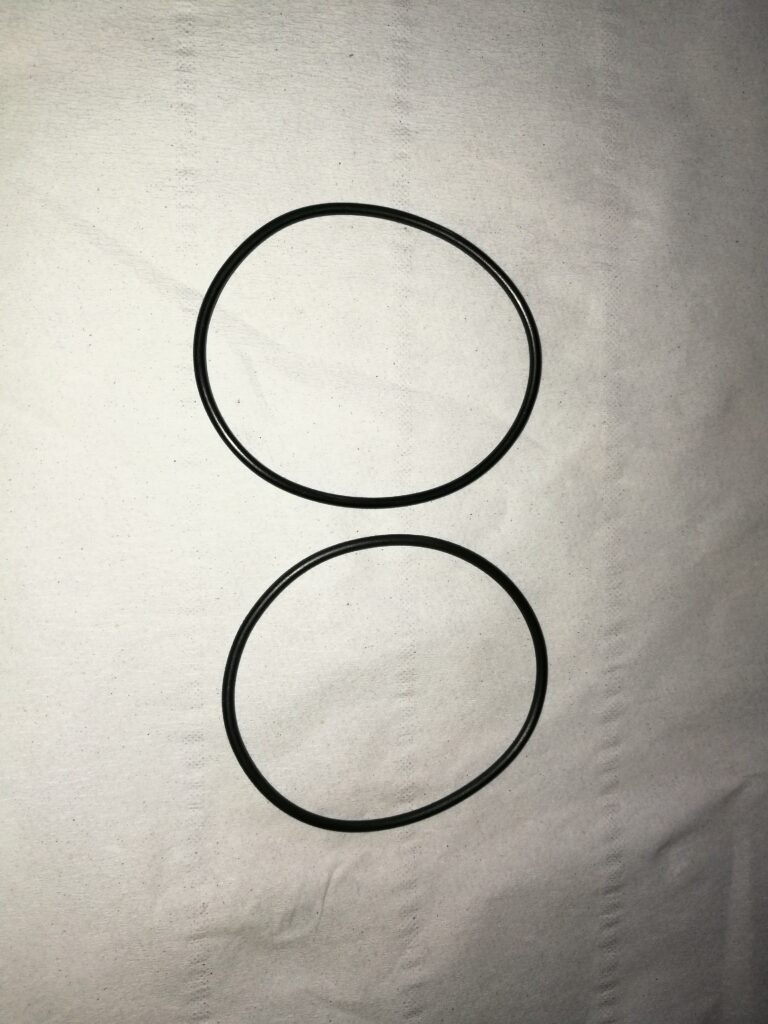

- 1 x kit de joints toriques et alu (A000 586 84 46) ;

J’avais aussi prévu le circlip pour l’arbre d’entrainement (A002 994 26 35) et la clavette de la poulie (A000 991 06 68), au cas où.

Vous pouvez en profiter pour aussi changer le filtre (A0024771301, absent sur la photo)

Si les cônes d’étanchéité sont marquées et qu’une fuite est constatée, probablement que l’étanchéité ne sera pas bien assurée et leur changement est recommandé dans la procédure MB… à une époque où ces joints étaient encore disponibles. Sachant qu’aussi ces joints sont très mal référencés dans l’EPC. Pour la pompe A126 460 14 80, les références sont :

- 1 x cône d’étanchéité durite haute pression (A001 990 02 67) ;

- 1 x cône d’étanchéité durite de retour (A001 990 01 67).

Une fois commandés, voilà la comparaison entre les joints d’origine et les joints de remplacement (à gauche, le joint d’origine, à droite celui/ceux commandés selon la référence EPC) :

Je l’ai su en cours de route grâce à la remarque d’une autre personne, le joint haute pression est prévu long pour bloquer la valve régulatrice et empêcher cette dernière d’aller se coller au fond de son logement.

De plus, un mauvais joint pour faire des dégâts sur le corps de pompe en aluminium. Comment je m’en suis sorti ? Par chance, je n’avais pas jeté les anciens joints que j’ai réutilisé.

CONCLUSION : si vous pouvez éviter de le faire, ne vous lancez pas dans l’opération de changement de joints d’étanchéité coniques !!!

Fluide

- De la MB-Approval MB 236.3 : me concernant, de la Fuchs Titan PSF que je ne trouve que sur le Net

Couples de serrage

| Ecrous du support de pompe | 25 Nm |

| Bouchon fileté de la valve régulatrice | 30 Nm |

| Ecrou de la poulie | 50 Nm |

| Durite haute pression | 45-50 Nm |

| Durite de retour | 35-45 Nm |

Tension des courroies

| Courroies neuves | 30 KG |

| Courroies usagées | 20-25KG |

Procédure

- Ouvrir la pompe de direction et avec une seringue aspirer le maximum de liquide :

- Avec une main appuyer sur la douille en plastique pour compresser le ressort et de l’autre avec la clé plate 10mm dévisser l’écrou puis déposer la douille et le ressort :

- Avec la pince à bec long et fin, saisir le filtre au fond du bocal et l’extraire puis réserver le tout dans un récipient (j’ai gardé le filtre comme il a été changé peu de temps avant lors d’une vidange complète du circuit) :

- De nouveau avec la seringue aspirer le maximum de liquide :

- Mettre du papier absorbant sous les 2 durites au latéral de la pompe puis avec la clé plate de 17mm déposer la durite de retour et avec la clé de 19mm la durite de refoulement. Réserver les deux durites dans le fond de bouteille en plastique pour éviter de mettre de l’huile partout :

- Avec le tournevis plat, désolidariser le vieux joint du couvercle pour poser le neuf. Pas évident sur la photo mais l’ancien joint était devenu poreux. En profiter pour dégraisser le couvercle avec la pose du nouveau joint :

- Pour déposer l’écrou de l’arbre d’entrainement, asperger avec du WD40 puis utiliser une clé à cliquet avec la douille de 22mm et régler la clé à molette à une ouverture de 32mm (ou utiliser une clé plate 32mm)

- Bloquer la poulie à l’aide de la clé à molette en utilisant les méplats de l’axe de la poulie

- Maintenir la poulie ainsi, dans le même temps utiliser la clé à cliquet pour débloquer l’écrou et son ressort :

- Pour déposer la poulie, il faudra utiliser l’extracteur MB. Si celui-ci ne peut pas s’insérer dans la gorge prévue à cet effet, il faudra user de la lime à métaux

- Oui, vous avez bien lu. Il ne s’agit même pas d’un référence différente d’une poulie à une autre (j’ai deux poulies A116 466 04 15, une montée sur une pompe de 1989, l’autre sur une pompe de 1991 : la première l’outil s’insère dans la gorge, pour la seconde, impossible)

- Dans ce dernier cas, il faudra déposer les courroies (voir un peu plus bas), la lime dans une main posée légèrement dans la gorge et l’autre main faire tourner la poulie

- Tous les 10 tours, essayer l’extracteur MB jusqu’à ce qu’il puisse s’insérer :

- Comme écrit plus haut, sans l’outil MB vous pouvez essayer à vos risques et périls avec un extracteur 2 ou 3 branches. Ne l’ayant pas expérimenter, je ne vous décrirai pas la procédure (il faudra cependant déposer la pompe pour une meilleure accessibilité).

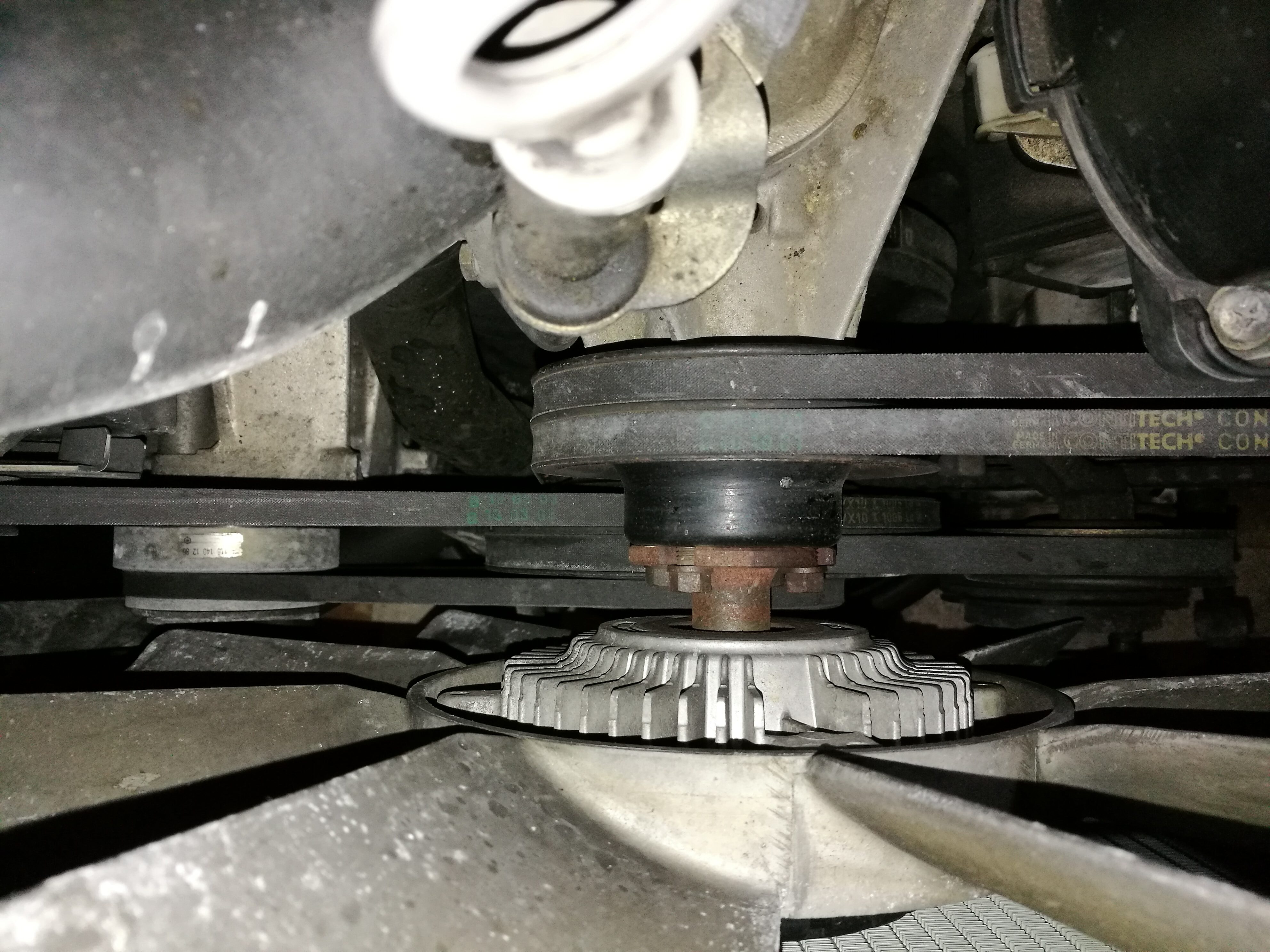

- Pour déposer la poulie, d’une main bien maintenir les courroies et faire pression sur elles, de l’autre utiliser la clé plate 24mm :

- Quand la poulie est décollée de son arbre, ne pas l’extraire en totalité. Il faudra d’abord déposer les courroies :

- Desserrer les 3 écrous maintenant la pompe avec une clé à cliquet et la douille 13mm. Si le passage est difficile pour le cliquet, utiliser la clé plate 13mm

- Clé allen 6mm sur la vis tendeur, détendre suffisamment les courroies pour les déposer

- Déposer ensuite la poulie et la dégraisser :

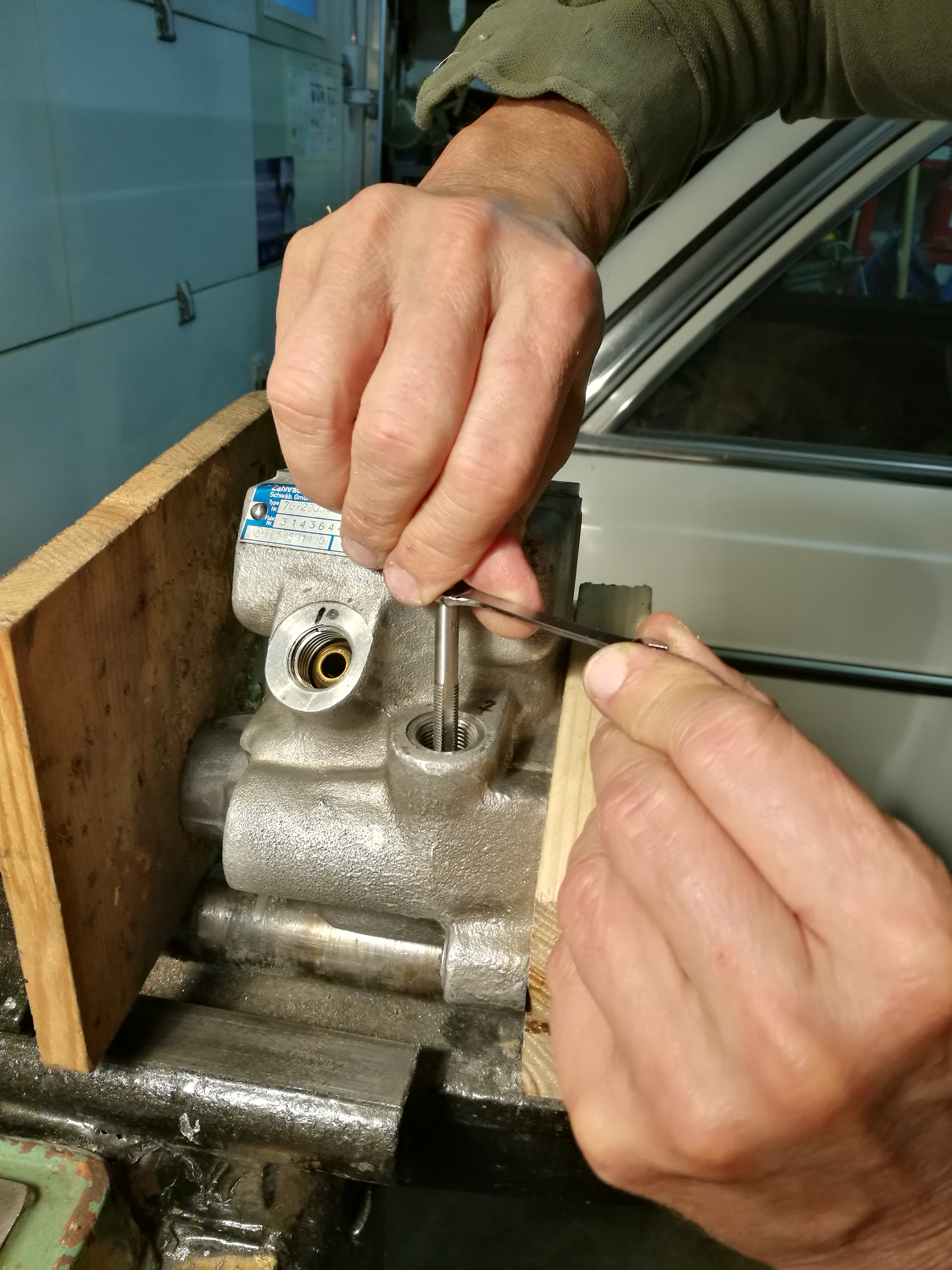

- Avant de déposer la pompe, en profiter pour desserrer avec la clé à cliquet et une douille de 30mm le bouchon fileté de la valve régulatrice (la photo ci-dessous montre la pompe déjà déposée. Cette photo est là pour illustrer cette étape) :

- Déposer les écrous (x3) et ressorts (x3) ainsi que la pompe. Pour l’écrou de droite (face à la pompe), récupérer la tige filetée derrière la pompe en appuyant dessus (autrement elle va chuter).

On voit bien ici que le support de pompe est bien gras indiquant un suintement/fuite au recto de la pompe (en profiter pour dégraisser le support) :

- Déposer la clavette (attention elle a vite fait de tomber ! Si par hasard, elle refuse de venir au doigt, utiliser un tournevis plat et faire levier délicatement en prenant appui contre le corps de pompe) :

- Déposer la valve régulatrice :

- Déposer le bouchon fileté précédemment desserré (Attention, il y a un ressort, bien maintenir le bouchon pendant sa dépose)

- Déposer le ressort

- Déposer le joint alu

- Déposer délicatement la valve (elle vient toute seule avec les doigts)

- En profiter pour faire un contrôle visuel des éléments : si les portées de la valve sont marquées, mauvaise nouvelle. Il faudra changer la pompe (dixit M. Mercedes dans sa procédure)

- Vous constaterez que le joint d’étanchéité conique est visible au fond du logement et fait butée avec la valve régulatrice :

- Déposer le couvercle à l’arrière de la pompe :

- Avec un serre-joint, pousser légèrement le couvercle vers l’intérieur pour dégager le jonc d’arrêt

- Avec la pince à bec, déposer le jonc

- Il faudra ensuite jouer du serre-joint à différents endroits du couvercle pour que celui-ci se désengage :

- Déposer ensuite le ressort et le premier joint torique (il vient tout seul avec les doigts) et réserver le tout sauf le joint :

- Remettre l’écrou de l’arbre en place et avec le maillet en caoutchouc taper légèrement dessus pour le désengager puis enlever l’écrou :

- Maintenir le corps de pompe méticuleusement pour le soulever à la verticale avec une main. Passer l’autre main en dessous pour bien maintenir l’ensemble mécanique :

- Si par maladresse tout est tombé, pas de panique. Ce sont la plaque d’appui arrière, les palettes et le stator qui vont se retrouver au tapis :

- Le stator a un évidement ovale. Cet évidement sera à positionner avec l’œil ouvert de la plaque d’appui avant

- La plaque d’appui arrière un œil ouvert, à aligner aussi avec l’œil ouvert de la plaque d’appui avant

- Quant aux palettes : si vous regardez attentivement, elles sont marquées noir dégradé. Il faudra les positionner dans le rotor de la manière suivante :

- Arrière du rotor face à vous

- Côté marqué de la palette dans le sens horaire, dégradé vers l’extérieur :

- Si au contraire vous optez pour un démontage soigneux, vous pouvez tout démonter soigneusement pour un contrôle visuel des différents éléments après les avoir dégraissés. Notez bien le sens de montage de tous les éléments !

- Plaque d’appui arrière

- Rotor

- Stator

- 10 palettes

- 1 goupille

- 1 ressort :

- Faire baigner tous les éléments dans un bocal de liquide de DA :

- Déposer le second joint torique (se dépose sans outil) :

- Déposer ensuite le joint spi :

- Avec l’extracteur de joint spi en prenant grand soin de ne pas marquer le corps de pompe

- Si cela ne marche pas, utiliser la pince bécro en prenant grand soin de ne pas marquer le corps de pompe :

!!! ATTENTION, CETTE PARTIE N’EST PAS NECESSAIRE SI VOS JOINTS SONT BONS !!!

- Déposer les cônes d’étanchéité :

- La documentation MB indique pour le cône de la durite de haute pression de tarauder à 10mm

- Pour celui de la durite de retour, à 7mm

- Dans les faits, le taraudage à 10mm ne peut se faire directement, le diamètre étant de 7mm. Il a fallu mettre un coup de perceuse avec un forêt 8mm pour agrandir le diamètre et tarauder ensuite à 10mm

- Le taraudage de 7mm ne pose pas de gros souci si ce n’est celui de l’accessibilité

- Il faudra se bricoler un extracteur maison avec un gros écrou, une rondelle et une vis de 7mm ou de 10mm selon

- Utiliser la soufflette pour tous les copeaux. J’ai de plus tout rincer au dégraissant plusieurs fois pour vraiment tout nettoyer ainsi que l’extérieur du corps de pompe :

- Bloquer la pompe pour pouvoir poser les cônes d’étanchéité :

- Le plus long et étroit pour la durite haute-pression

- Le plus court et large pour la durite de retour

!!! FIN DE LA MISE EN GARDE !!!

- Installer le nouveau joint spi :

- Utiliser une douille avec le même diamètre de 33mm (dans mon cas la douille 25mm a le bon diamètre hors tout) avec le maillet en caoutchouc pour emmancher le joint

- Eventuellement retourner la douille pour travailler plus localement :

- Réinstaller l’arbre d’entrainement avec ses éléments (en respectant bien le sens de montage) :

- Poser le premier joint torique. Attention, les 2 joints ne sont pas de la même taille : c’est le plus petit qui ira au fond

- Il faudra commencer par la goupille

- Puis l’arbre d’entrainement avec le rotor et les palettes

- Ensuite le stator

- Enfin la plaque d’appui arrière : probablement qu’elle refusera d’aller au fond, il faudra alors jouer avec la profondeur de l’arbre pour faire contact et bien placer le tout. Ne pas hésiter à appuyer bien fort avec les deux pouces pour placer tout le mécanisme au fond. Il est normal d’avoir aussi du jeu sur l’arbre dans le sens de la profondeur : observer via les regards de la plaque d’appui arrière si le rotor ou les palettes sont mobiles en sollicitant le jeu : si oui, dans ce cas le mécanisme a été mal reposé, sinon tout est bon

- Poser ensuite le second joint spi

- Puis le ressort

- Et enfin le couvercle : là aussi le serre-joint permettra de l’enfoncer suffisamment pour placer le jonc d’arrêt

- Probablement que le couvercle ne fera pas totalement contact avec le jonc d’arrêt : utiliser le serre-joint millimètre par millimètre à différents endroits pour bien le placer :

- Reposer :

- Le filtre

- Le ressort

- La douille en plastique

- L’écrou qui sera revissé avec une clé à cliquet et la douille 10mm :

- Reposer la valve régulatrice dans le bon sens et son ressort ainsi que le nouveau joint alu et le bouchon fileté. Serrer à la main, le couple de serrage sera appliqué la pompe en place sur son support :

- Reposer la pompe sur son support sans serrer les écrous et leurs ressorts afin de régler les courroies un peu plus tard :

- Régler la clé dynamométrique à 30Nm et avec une douille 30mm serrer le bouchon fileté de la valve régulatrice :

- Positionner la clavette puis présenter la poulie de façon à la positionner sur l’arbre d’entrainement

- Poser ensuite ressort et écrou de l’arbre d’entrainement

- Régler la clé dynamométrique sur 50Nm

- Comme au démontage, utiliser la clé à molette réglée à 32mm (ou la clé plate 32mm) sur les méplats de l’axe de la poulie pour la bloquer et serrer l’écrou avec la clé dynamométrique et la douille 22mm :

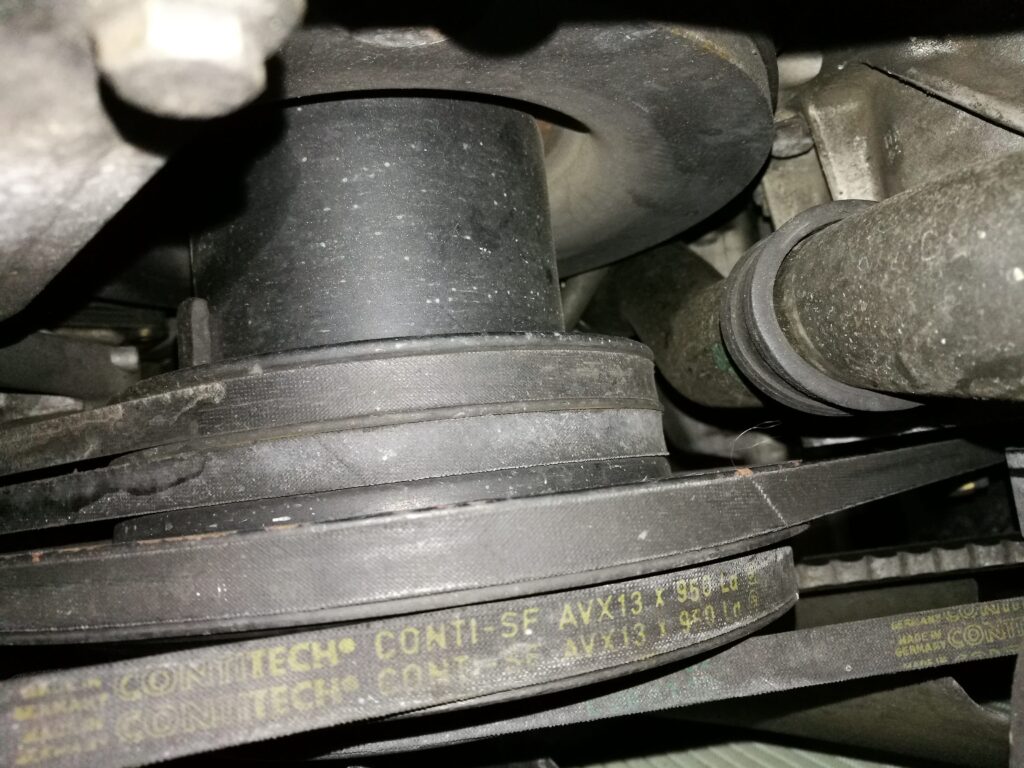

- Poser les courroies :

- Bien s’assurer que les courroies sont positionnées correctement sur les autres poulies

- Avec la clé allen 6mm et la vis tendeur, régler la tension des courroies

- S’aider du krikit et jouer avec la vis tendeur jusqu’à trouver le bon réglage :

- Rentrer totalement l’indicateur

- Positionner le krikit au milieu de la courroie

- Actionner le déclencheur

- Lire la valeur

- Une fois la bonne valeur trouvée, régler la clé dynamométrique à 25Nm et serrer les écrous du support de pompe :

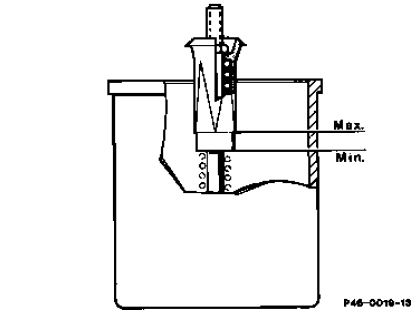

- Faire l’appoint d’huile. Le niveau d’huile se fait/vérifie à une température entre 20 et 50°C entre les repères MINI et MAX (voir Contrôle du niveau du liquide de direction assistée pour les différentes pompes. Ici n’est illustrée que celle d’Angela Patapouff) :

- Positionner le cric avec la cale en bois sous le berceau . Attention de bien centrer le tout et soulever la voiture suffisamment pour décoller les pneus du sol. Sécuriser avec les chandelles sous les patins prévus à cet effet (photo absente) :

- Puis :

- Moteur arrêté, tourner les roues à gauche, le circuit va se remplir. Quand c’est terminé, faire de même à droite

- Démarrer le moteur 2 secondes, l’arrêter et compléter le niveau si nécessaire

- Refaire une seconde fois la même opération. Pourquoi 2 secondes ? parce qu’à 82 bar, le liquide circule très très vite … Et qu’il faut éviter absolument de faire tourner la pompe sans liquide

- Démarrer une 3ème fois le moteur et tourner les roues d’un côté puis de l’autre plusieurs fois tout en surveillant le niveau et recentrer les roues. Si le niveau ne bouge plus, ca s’annonce plutôt pas mal

- Ne pas s’inquiéter pas si le liquide neuf se décolore : la vidange n’est que partielle, il reste donc de l’ancien liquide qui va remonter. Ne pas s’inquiéter non plus des bulles qui apparaissent à la surface; laisser tourner le moteur jusqu’à la disparation du phénomène :

- Après avoir poser le couvercle et fermer le bocal, procéder ensuite à un test routier sur 20 kilomètres et vérifier :

- Si des fuites apparaissent

- Si le niveau a besoin d’un appoint

Références internes

- RA40001070011X

- RA46007600705Z

- RA46007600720Z

- RA46007600720X

- WH4611PKW0000X

No responses yet